|

ȫ�����ߣ�400-8382-518 |

|

�Ͼ��ӱ�������ѯ����˾

��ַ���Ͼ����ü���������

���䣺1090907222@qq.com

�绰��025-85500802 |

|

���ݹ�������ɽ�ӱ����ܿƼ�

�绰��13913903988 |

|

���ݹ������㽭����ģ�߿Ƽ�

�绰��15050470635 |

|

�人���´�������������С��

�绰��18971557997 |

|

|

|

|

|

| |

��������ֳ���������������ҵ��ǿ������, �������ܡ�ð��©���Ρ��͡��ࡢ�ҡ��״������߲�Ʒ������Ա�����ʣ���֤��ȫ�������������ҵ����Ч�棬��ǿ��ҵʵ������ʮ����Ҫ�����塣

һ�������ֳ������ı���Ҫ��

�����ֳ������Ļ�������

���������ֳ�����������

�ġ��ֳ�����֯�ṹ���ԭ��ְ��

�塢�����ֳ�Ա���Ĺ���

���������ƻ����ƶ�Ҫ��

�ߡ������ɱ��Ŀ���

�ˡ��ֳ������ƶ�

1. ʲô���ֳ�����

�ֳ���������ָ�ÿ�ѧ�Ĺ����ƶȡ����ͷ����������ֳ�������Ҫ�أ������ˣ����˺�����Ա���������豸�����ߡ���λ���ߣ����ϣ�ԭ���ϣ��������ӹ�����ⷽ�������������������ţ���Ϣ���Ƚ��к�����Ч�ļƻ�����֯��Э�������ƺͼ�⣬ʹ�䴦�����õĽ��״̬���ﵽ���ʡ���Ч���ͺġ����⡢��ȫ������������Ŀ�ġ�

2. ���������ֳ������ı���

��Ա����������ƥ�䣻

���Ϲ��ߣ���������

���ع滮����ע������

�������̣��������ɣ�

�����ƶȣ���ʵ�ϸ�

�ֳ�������������ࣻ

�豸��ã���ת������

��ȫ��������˳����

�������ʣ����ؾ��⣻

�Ǽ�ͳ�ƣ�Ӧ����©��

3. �ֳ�������Ҫ��(5M1E������)

�ֳ�����������Ҫ�ؼ����ˡ������ϡ����������⡣Ҳ��Ϊ5M1E��������

-

�ˣ�Man���������߶���������ʶ������������״���ȣ�

-

������Machine�����豸�����������ľ��Ⱥ�ά������״���ȣ�

-

���ϣ�Material���������ܷ�ﵽҪ������ܵȣ�

-

������Method�����������ա��豸ѡ������̵ȣ�

-

������Measurement��������ʱ��ȡ�ķ����Ƿ������ȷ��

-

������Environment���������ֳ��ļ���Ҫ�����������ȣ�

������������ص�Ӣ�����Ƶĵ�һ����ĸ��M��E�����Ϊ5M1E��

��һ��. 5S�ֳ�����

1. ʲô��5S�ֳ�������

��5S�����Դ���ձ��� ��Ҫ���ݣ�������Seiri�������٣�Seiton������ɨ��Seiso������ࣨSeiketsu����������Shitsuke����5���ʵ���д����Ϊ��5��������������ƴ���ĵ�һ����ĸ���ǡ�S�������Լ��Ϊ��5S�� ��

2. ��5S���Ļ������ݣ�

-

����(SEIRI)������Ҫ�úͲ�Ҫ�õĶ�������Ҫ�õĶ�����������

-

����(SEITON)��Ҫ�õĶ������涨��λ.�����ذڷ����룬��ȷ�ر�ʾ��

-

��ɨ(SEISO)��������ڵ����ۣ�����ֹ��Ⱦ�ķ�����

-

���(SEIKETSU)����ǰ3Sʵʩ�������ƶȻ�.�淶��.�ִ᳹�в�ά�ֳɹ���

-

����(SHITSUKE)���������涨���£����ɺ�ϰ�ߡ�

▶ ����

-

���ڵĹ�������(��Χ)ȫ����

-

�ƶ�����Ҫ���͡�����Ҫ�����б����

-

�������Ҫ��Ʒ��

-

������Ҫ��Ʒ��ʹ��Ƶ�ȣ������ճ�������

-

�ƶ������ﴦ��������

-

ÿ�����Ҽ�顣

-

������Ҫ��Ʒ��ʹ��Ƶ��,�����ճ�����

▶ ����:

Ҫ��ʵǰһ���������������������̣�ȷ���÷ų������涨���÷��������߶�λ����ʶ������Ʒ(Ŀ�ӹ������ص�)��

�����ص�:

-

����Ҫ�γ��κ��˶�������ȡ������Ҫ������״̬��

-

Ҫվ������.����ְ�����˵���������,ʹ��ʲô��������ʲô�ط���Ϊ��ȷ��

-

���ڷ��ô��뱻������,��Ҫ�뷽��ʹ��������ȡ��ʹ�ã�

-

����,ʹ�ú�Ҫ�����ָ���ԭδ,û�лظ������ʱ������֪����

▶ ��ɨ:

������ɨ������(������)��ִ������ɨ��,�������ۣ�ִ��������ȾԴ,���Զž���������ɨ��,��Ϊ�淶��

��ɨ�����ݣ�

����ɨ��,�������ۣ������ļ�����ɨ�������豸����ɨ�������������ɨ��

▶ ��ࣺ

�������3Sʵʩ�������ƶȻ����淶�������ִ᳹�м�ά�ֽ����

���Ҫ�죺

▶ ������

�������к�ϰ�ߡ����ع����Ա�������Ա��������òˮ��Ӫ�����徫��

�������ݣ�

▶ 5S�ֳ������������в���:

-

����������֯

-

�ⶨ���з��뼰Ŀ��

-

�ⶨ�����ƻ���ʵʩ����

-

����

-

��������

-

ʵʩ

-

���ȼ�����

-

����������

-

��̬��

1. ��ҵ�����Ķ���

��ν��ҵ���������Ƕ�����ҵϵͳ��������Ļ����ϣ���������ҵ������ÿһ���������ÿһ�������зֽ⣬�Կ�ѧ�����������ƶȺ�ʵ������Ϊ���ݣ���ȫ������Ч��ΪĿ�꣬����ҵ���̽��и��ƣ��Ӷ��γ�һ���Ż���ҵ�����ﵽ��ȫ��ȷ����Ч��ʡ������ҵЧ����

2. ��ҵ����������

-

������ҵ�Ѹ��ӵĹ����ͳ�����ҵ�л����ں�һ�壬ʹ�������·��������г������б���

-

�ƹ������ҵ�����Ż�������ҵ�������ı䲻����ҵϰ�ߣ�ʹÿһ���˶����հ�ȫ��ʡ����ͳһ����ҵ����������

-

������ҵ�ܽ���ȫ�����ƶȾ��廯��

-

������ҵ����������ҵ����ˮƽ����ߣ��Ӷ������ҵ����Ч�档

3. �����ƶ�Ҫ��

-

Ŀ��ָ����ѭ�������ܱ�����������ͬƷ�ʵIJ�Ʒ����ˣ���Ŀ���صĴ������������֡�

-

��ʾԭ��ͽ�������硰���Ӻ��Ӧ��3�ס�����һ�������Ӧ������Ϊ�������ӹ���3.0A����20���������3.0�ĺ�ȡ���

-

ȷ��Ҫ��������Ͻ���˿ʱҪС�ġ���ʲô��ҪС�ģ�����ģ���Ĵ����Dz��˳��ֵġ�

-

������-���壺ÿ���������˱���������ͬ�ķ�ʽ���ͱ���Ϊ�˴ﵽ��һ�㣬����Ӧ�ö�ʹ��ͼ�����֡�

-

��ʵ������������ʵ�ģ����ɲ����ġ�

-

������ʱ������������

4. ����ƶ���ҵ����

5. ��ҵ����Ӧע������⣺

-

�ƶ���Ҫ��ѧ������

-

�мDz�Ҫ����ʽ���壻

-

��Ҫһ���У����ƶ����ƶ���

-

ע���־�����

1. Ŀ�ӹ����ĺ���

Ŀ�ӹ�������������ֱ�۶���ɫ�����˵ĸ����Ӿ���֪��Ϣ����֯�ֳ���������ﵽ����Ͷ������ʵ�һ�ֹ����ֶΣ�Ҳ��һ�������Ӿ������й����Ŀ�ѧ������ ����Ŀ�ӹ�����һ���Թ��������Ӿ���ʾΪ�����Ĺ�����ʽ��

2. Ŀ�ӹ��������ݷ���

���ơ����� ���źŵƻ����쳣�źŵ� ����������ͼ �����Ѱ� ����ʾ�ơ������� ����ʾ�� ����ʾ�� ������������ �ȵȡ�

3. Ŀ�ӹ���������

-

Ѹ�ٿ�ݵش�����Ϣ ��

-

����ֱ�۵ؽ�DZ��������˷��������ֳ��� ����������߹���Ч�� ��

-

�ۡ����������� ��

-

�ٽ���ҵ�Ļ��Ľ������γ� ��

-

���ȸߣ������ֳ���Ա����ල�����Ӽ������� ��

-

�����ڲ������õ�����������ЧӦ ��

4. ����Ŀ�ӹ����Ļ���Ҫ��

-

ͳһ��Ŀ�ӹ���Ҫʵ�б�����

-

��Լ�������Ӿ���ʾ�ź�Ӧ����һĿ��Ȼ��

-

�����������Ӿ���ʾ�ź�Ҫ������λ�����ˣ��ֳ���Ա���ܿ��ü��������壻

-

ʵ�ã����ڻ����ӣ��ٻ�Ǯ����ʵЧ��

-

�ϸ��ֳ�������Ա�������ϸ����غ�ִ���йع涨���д��ؾ����ͷ�������

�����ֳ����������������ĺ��ģ�Ҳ�����������Ļ������ڣ����������ֳ�������������ÿ����������ҵ����Ҫ������

����������Ҳ������Ч����ȫ����������������һ��dz����ӵĹ���������������Ҫ�Ǽ�Ҫ�Ľ�һ�£�����Ĵ�һ���ѧϰȫ������������

1. ��ȫ������������ʹ��PDCAѭ����

-

P��Plan�� �����ƻ���

-

D��Do�� ����ִ�н�

-

C��Check����������

-

A��Action������������

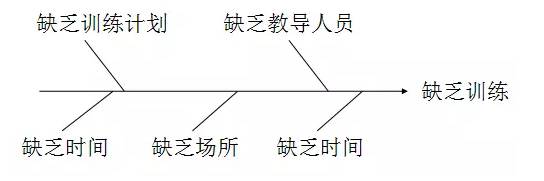

2. ���ͼ�ֽ����ͼ��ʹ�÷���

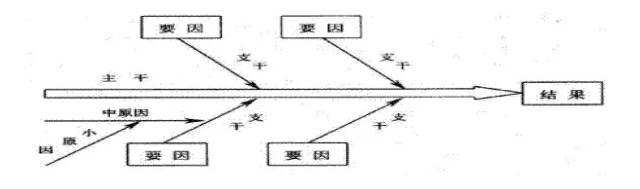

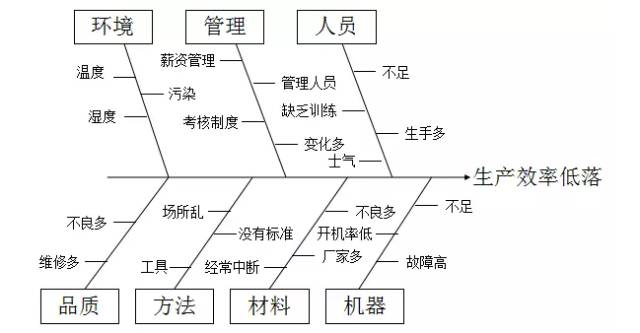

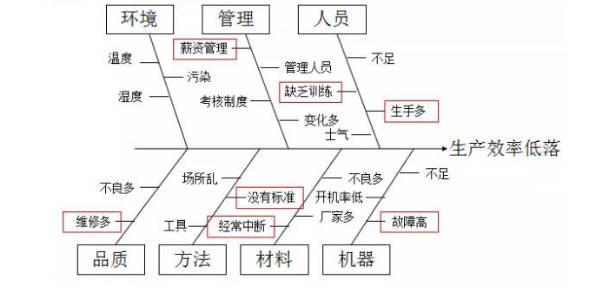

���ͼ�ֽ����ͼ���������������ԭ�����ڶ��ԭ����ࡢ�ֲ��ͼ�Ρ�

����һ������Ϊ������Ч�ʵ��䡱

��������ҳ�����ԭ��5M1E��������

�����ģ��ҳ���Ҫԭ������Ȧ����

�����壺��Ҫԭ���ٷ���

���������������֮ԭ���ⶩ���Ƽƻ���������У�ֱ��ȡ�óɹ���

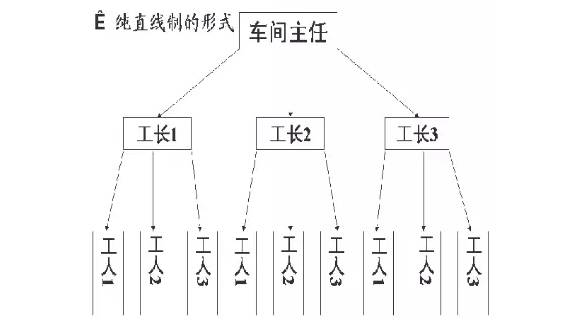

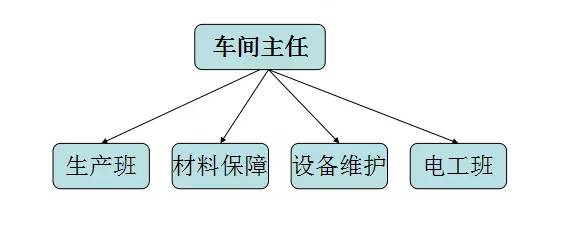

��.�����ֳ�����֯�ṹ���ԭ��ְ��

1. �����ֳ���֯���ǹ�˾���������֯������֯�ṹһ�������֣���ֱ��ʽ��ְ��ʽ��ֱ��ְ��ʽ��

ֱ��ʽ

ֱ��ְ��ʽ

ְ��ʽ

2. �ֳ���֯��Ƶ�ԭ��

-

ͳһָ��ԭ��

-

Ȩ��Ե�ԭ��

-

��Ȩ���Ȩ�ʶ�ԭ��

-

������ְ��������ְ���ϵ�ԭ��

3. �����ֳ���֯��ְ��һ���Ǹ��������Ĺ����������ƶ����ɲο���λְ��˵�������ƶ���

4. �����ֳ���֯�ṹ��Ƶ�Ҫ���ǣ������塢����ָ�ӡ�������Ԫһ����8-15�˻��飩֮�䣬ԭ���ϲ��踱ְ��

1. �����������������ߵı�

-

����������ҵ�Ļ�

-

���ƶ���ʵʩ�����Ĺ����ƶ�

-

��������ʵʩ��ȫ����

-

������ֲ���Ҫ���˷�

-

���Ϲ��������¸���

-

�������������ֳ�����

-

ʹ���ִ��������ߵĶ�����

2. �����ֳ�����������

-

�ϸ�ִ���ƶ�

-

���Ա������

-

����Ա��

-

������������

-

������Ϣ����

-

���������ƶ�

-

��ƿ�ѧ��������

-

��߹���Ч��

-

ȷ����Ʒ����

-

��ȫ����

-

ʵʩԱ����Ч����

�����ƻ�������ҵΪ�������������г���Ҫ��˿�Ҫ��IJ�Ʒ����ȷ����������ʱ�䣬����������������������Ҫ��������Լ��������������ƻ����ֳ������������������ƻ��ƶ�����Ҫ������֮һ��

1. �����ֳ������߲��������ƻ��ƶ���Ҫ��

-

�۲�������������

-

�ṩ��Ʒ������ָ֤�ꣻ

-

ȷ���������ɱ���

2. �����ƻ�ʵʩ�жԹ����ߵ�Ҫ��

-

�Ż��������̣�

-

���ƿ�����⣻

-

Э�����Ϲ�ϵ��

-

�������Ч�ʣ�

-

��ʱ��ͨ��Ϣ��

1. �����ɱ����Ƶĸ���

���������еijɱ����ƣ������ڲ�Ʒ����������У��Գɱ��γɵĸ������أ����������ⶨ�ı��ϸ���Լල������ƫ��ͼ�ʱ��ȡ��ʩ���Ծ������Ӷ������������еĸ�����Դ�����ĺͷ��ÿ�֧���ڱ��涨�ķ�Χ֮�ڡ�

2. �����ɱ����Ƶķ���

▶�ƶ��ɱ�����

-

�ƻ�ָ��ֽⷨ��

-

Ԥ�㷨 ��

-

��� ��

-

�ල�ɱ����γɣ�

-

��ʱ����ƫ�

-

�ù������������ɱ���

3. Ӱ�������ɱ�����Ҫ����

-

��Ʒ�����¹ʣ�

-

�豸�����¹ʣ�

-

��������ƿ����

-

Ա������������

-

�������̲�˳��

-

Ա������ƫ�ͣ�

-

�����������㣻

-

���������˷ѵȡ�

4. �ɱ���������Ч����

��һ�� �����˷�

-

���������˷�

-

�ȴ����˷�

-

���˵��˷�

-

�ӹ������е��˷�

-

�����˷�

-

�������˷�

-

���첻��Ʒ���˷�

������ ���Ա����ѵ

-

����Ա���Թ�˾���˽⣻

-

���Ա�������������¹ʵķ�����

-

��ǿԱ�������ԣ�����Ա�������ʣ�

-

��ѵ������߹���Ч�ʣ���������

-

��ʹԱ�������ĸ�ǿ������������Э��������

������ �������

��������Ƕ�ԭ���ϼӹ�������ӹ�����װ����װ������������ڵ���֯���������̵���ơ�

-

���̽�����Ŀ����Ϊ�������ӪЧ�ʣ����ڴﵽ���õ�Ч����

-

����ʵ���Ͼ��ǰѹ��������⻯�ɿ����滯��֪ʶ������ͼ������˵������ʹ֮�ܹ�����ظ��ƣ�ʹ��ҵ�ﵽѸ�١��ͳɱ����ŵ�Ŀ�ġ�

-

�������̹����ľ��衣

-

���̹���������������ʱ���������̵���Ӧ�ԣ��������Ϊ���ŵĽ�ڡ�

���ģ� �ද������

���۶���:

�ද�����۵���˼�롢�¸���

1. �����ֳ������ƶȵ�����

�淶Ա���������ֳ���������ʵ�־��⡢��ȫ���������������ҵ�����ʣ���߾���Ч�桢�ﵽ���ʡ���Ч���ͺġ�

2. �����ֳ������ƶȵ�����

�������������չ��������ù������豸���������߹�����������������Դ�������Ͷ����ɡ���ȫ������

�ֳ������ƶ�һ�ǿ�ѧ��ɲ����ԣ������ϸ��ִ�С�³Ѹ����˵��:���ձ��˿��µ���̫�����棬�й��˿��µ���̫�����桱 | |

|

|

�������:

13913903988

�������:

13913903988