|

�����뱳����

1�����Ź�˾�Ա����������С����й����ھ����У�����һ����ӪĿ��Ҫ��

2����������ġ��Ը��ơ��Ļ�

�ͻ���飺

����ҵ���������ǿ���й����������أ�ע�ܻ�23̨����ѹ��8ʼ����Ա270����������1.3��RMB

�ƻ�ͨ��1��ʱ��ʵʩ���ͳɱ�������ʵ�־�Ӫ��Ч�Ľ�һ������

��ʵʩЧ����

1.�ֳ�Ч���� ���ı��ֳ�������ò

2.Ա��Ч���� Ա�������ߵ���ʶ������ȫ������

3.����Ч���� ����������ȫԱ����ĸ��ƻ���

4.��Ч������ ��Ƚ��ͳɱ�85��USD��ռ���۶�4.6%������Ʒ����ɱ��½�44%

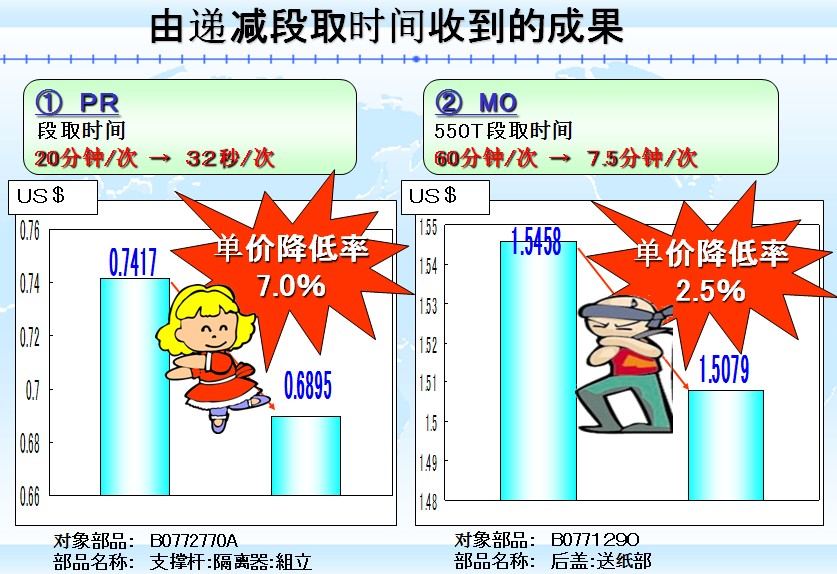

��ֱ��Ч������ѹ���ĵ���ֱ�ӽ���7%��ע�ܼ��ĵ���ֱ�ӽ���2.5%

�ٲ��Ϸѡ�35%

�ڼӹ��ѡ�73%

�ۿ��ٻ�ģ�����Ĺ����ѡ�25%

5.�Ļ�Ч���� �γ�Ũ��ĸ��Ʒ�Χ����һ���ٽ�����ҵ�ĸ����Ļ�

��ʵʩ�ص㡿

1. ���ٻ�ģ���ƵĽ�����

2. �ֵ��豸ʹ�õĽ�����

3. �ֵز��ϵ�ʹ�ý�����

4. ģ�ߡ����ϡ��豸����Ͻ�����

5. �Ը��ƻ��ƽ����� �γ�Ũ������Ҹ��Ƶķ�Χ���������γɳ������ŶӸ����Ļ���

����ɷ�����

1. ����ʦפ�����������鳤��ѵ��Ա�����������������ƶȽ�����ȫ�����ݲɼ������������������������ֶγ���ѭ�����ƽ���

2. ר����Զ�̷��� ������ơ��������ѽ��ǰ������

3. �ͷ�����24Сʱ���߷��ͻ����硢��������������ר�ҵ��䡣

��ʵʩ���衿

1.���Σ� ���ı��ֳ�������ò

2.ʵʩ�Σ� Ա�������ߵ���ʶ������ȫ������

3.�̻��Σ� ����������ȫԱ����ĸ��ƻ���

4.�����Σ� �����������ҵ��Ӫ������Ч��������������

���Ŷ����ơ�

1. �ӱ���һ֧20�깤�����ƾ���������Ŷӣ�12�꾫������ƹ㾭�顢��Ϊ60��ҿͻ��ṩ������Ʒ���

2.רע�ڻ�����齨�����ѯ��ϵ��

3.����ʵ�õİ��齨����������

4.�ḻ����������ҵ���齨�谸���⡣ |  �������:

13913903988

�������:

13913903988