����Ŀ������

�ɳ��ͳɱ�������ϵ��ϸ���ҵʵ�ʡ�������¶������"������"����ҵ�����������֣�Ҳ�������������ıؾ�;����Ϊ��Ӧ������

1�����⣺������õ�����ͻ�����������ҵ����ʹ�����ȶ����ɱ���͡�������졢������ã�

2�����ڣ�ģʽ�Ŀ��ٸ��ƣ����������á������ܡ����˹��������������ɱ�

�ͻ���飺

ij�����㲿����ҵ�DZ�������ĺ��Ĺ�Ӧ�̣����żҿ���������רְΪ�������������ع��ıó����賵���ó��ṩ�����ṹ��������ҵ����TPS��������������ϵǰ������ȫ�Ƴ��˷����ء�����ֵ��ʱռ���ܹ�ʱ60%���ϣ��ҳ�����������ܵ��ͻ��ط������������ȡ������������˾�����ʧ���أ�ΪŤת�˲������棬��˾��������TPS��������������ϵ��ͨ���Ƴ̾����������������˷ѺͿͻ����⣡

���ͷ�BPR�������Ч��

һ������˵��

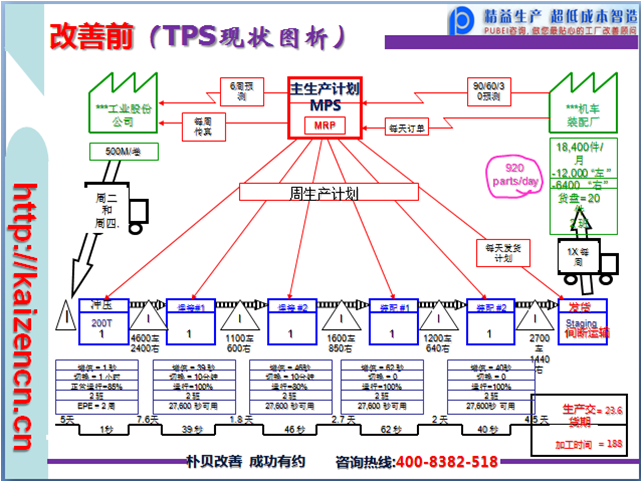

����ҵ����TPS��������������ϵǰ������ȫ�Ƴ��˷����ء�����ֵ��ʱռ���ܹ�ʱ60%���ϣ��絥�����ġ��ɹ�����������Ϊ23.6�족���������С���ֵʱ���Ϊ188�롱��

���ܹ����վ�����920 parts/day�ܹ�����ͻ������ܲ���ֵ��ʱӰ����ɲ��ֶ�����������

��������ǰ��TPS��״ͼ����

�������Ʒ�������

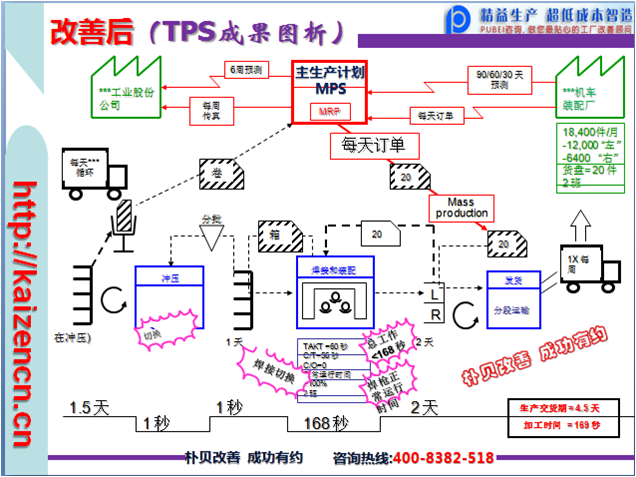

1.����DMAIC�����ƽ�������������ѡ��ս���Եļ�ֵ��������ҵ������ʱ����Ⱥ���Դ��������״ͼ��δ��ͼ�����12���£���Ŀ���������ƶ���ͨʵʩ�ƻ�(SMARTԭ��)�����Խ���/ʱ���/����/�ؼ�����ָ��������������(ÿ�졢ÿ�ܡ�˫��)��ͨ�����

2.�ص��ע���ֽ�ʵʩ�ƻ������罨����ֵ���������Ĺ��̣��١����Ļ����ǻ��ƹ˿��붨�Ĺ���֮����������������Ρ����� �ڸ��ӻ�������֮����������Ρ�������ͨ�����Ƴ����ֿ�����������SIPOC������������ȫ�Ƴ�VSM���ֽ�ɣ���Ӧ�̻������λ�����ѹ��������װ�������Ļ������˿ͻ���

3.�ص��עVSM����㣺Ա��ʮ���˽�Ĺ�������������?����ijɹ���������ߣ������������������ܵõ����Ĺ����ر����ڶ��Ļ���ʼ����Ҫ������ֹ������������������� >>>> TAKT >>>> ������

4.���Ƽ�ֵ����ͨ����ѭ��Щģʽ:��������Takt���е�������������������ϵͳ�Կ���������������⡢ʵʩ�����Ľ��Գ����������˷ѡ�����������С���������к��������������ķ�Χ

5.�ֽ�δ��״̬���Ϊ���������г�ÿ�����ľ���Ľ�����ȷ��ÿ������Ľ������ʱ����ȡ�ȷ��˭��������ÿ������Ľ�����ļ������

�������ƺ�TPS�ɹ�ͼ����

��ʵʩ�ص㡿

1.TPSС�������1����Ա:�����������鳤;����������ϵͳ�����Ÿ���������Ա5��8�� 2������滮�ƶ���3��������������ѵ����4���ƶ�ʵʩ�����빤��Ŀ�ꣻ

2.�������ƽ����ƣ���TPS��Ŀ�ƽ����빫˾������֮���⣻

3.��ʾ�뿼�˻��ƣ�TPS��Ŀ���������ƽ������ܹ�ʾ���¿��ˣ�

����ɷ�����

1. ����ʦפ����������Ա��ѵ��Э�����ƽ��������ƶȽ�ȫ��

2. ר����Զ�̷�������ơ��������ѽ��ǰ������

3. �ͷ�����24Сʱ���߷��ͻ����硢��������������ר�ҵ��䡣

��ʵʩ���衿

1.�Ķ���Σ�

2.�Ͳ����Σ�

3.��������

4.�ɸ��ƽΣ�

5.�ÿ��ƽΣ�

���Ŷ����ơ�

1.�ӱ���һ֧20�깤�����ƾ���������Ŷӣ�12�꾫������ƹ㾭�顢��Ϊ60��ҿͻ��ṩ������Ʒ���

2.רע�ڳ��ͳɱ������뾫����Ӫ����ѯ��ϵ��

3.����ʵ�õ�ȫ�潵����Ч���������

4.�ḻ����������ҵ���ͳɱ������뾫����Ӫ�����⡣ |  �������:

13913903988

�������:

13913903988